目前,若想将大型航天器送入轨道,通常的做法是在陆地上实施设计并建造,集成后的航天器尺寸需满足火箭整流罩的限制,此类制造模式十分耗时且价格昂贵。而航天器部件的在轨制造可使航天器摆脱发射时火箭整流罩的体积限制,并可以创建具有极大孔径和极长基线的系统,有利于提供更高分辨率、更高带宽和更高信噪比的数据。美国国家航空航天局(NASA)的资助的“蜘蛛制造”项目正是由此构想发展而来。

“蜘蛛制造”(SpiderFab)是在NASA的资助下,美国系绳无限公司(TUI)研发的一种太空制造系统。该项目旨在利用“蜘蛛机器人”以及类似蜘蛛织网的方式在轨建造大型航天器部件,从根本上改变航天器建造与部署的方式。

SpiderFab项目首先需发射具有在轨制造能力的“卫星茧”(Satellite Chrysalis)入轨,“卫星茧”内包含增材制造的原材料、桁架结构及程序指令等,入轨后可通过在轨制造与自主装配技术建造出大型空间系统。

在该项目中,客户可根据自身需求设计卫星,并利用3D打印技术组建系统结构,用增材制造与自动化组装技术制造天线、光学仪器等卫星子系统组件,同时进行卫星的在轨集成装配。最后,根据任务需要在低地球轨道上部署组装卫星。

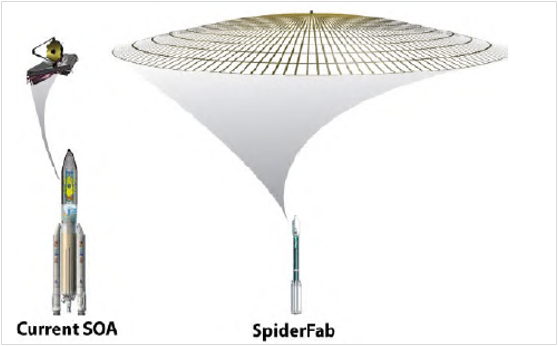

对于“越大越好”的系统而言,如太阳能电池阵列和望远镜部件等,“蜘蛛制造”可使其获得数量级的性能改进。

当前技术制造的航天器与SpiderFab制造的航天器大小对比

项目关键技术

用于在轨航天器部件制造的SpiderFab项目有以下几个关键技术:材料选择与加工技术、工具和材料的移动与操作技术、结构的组装和连接技术、热控技术、度量技术、功能元件轨道集成技术。

在轨制造卫星需能够将处于紧凑状态的原材料加工成高性能的多功能结构。可选择的加工方法包括熔融长丝制造(FFF)、选择性激光烧结(SLS)、电子束自由形式制造(EBF3)等增材制造工艺。这些工艺可实现颗粒、粉末或长丝带形式的原材料熔化并重新成型,逐层构建复杂的3D几何形状。

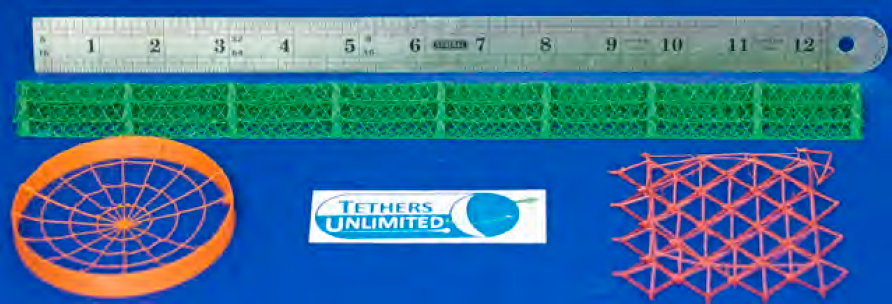

使用FFF工艺的制造样品

太空环境中,在轨增材制造既有挑战也存在优势。

首先是太空中的微重力环境。大多数地面增材制造工艺依靠重力来促进每层材料的定位和粘合,而在微重力环境下,将无法依靠重力完成。然而,缺乏重力可使结构在任意方向上建立,不必担心由于重力而产生扭曲。在地面上的3D打印过程中,重力会导致没有支撑的元件下滑,因此需要悬空的结构或大空隙的结构必须由额外的材料支撑,这些材料在打印后将被移除。在太空中,则无需支撑材料,3D打印机可像蜘蛛织网一样绘制一个稀疏的结构。在实验室曾进行使用ABS和PEEK热塑性塑料制造稀疏结构的实验。实验过程显示,由于重力作用,限制了元件的自由长度,大约为一厘米,但在零重力环境下,元件的长度只受制于制造工具的范围。

第二个技术挑战是真空和热环境。在真空中对FFF工艺的初步测试表明,真空环境中缺乏传导和对流冷却是一个不小的阻碍,该状态下需仔细设计任何涉及材料热加工的工艺,以使结构以理想的方式冷却与固化。此外,太空中太阳角度与日照/日蚀等条件的不同会产生很大的温度变化,如何有效的控制温度变化,以防不当应力使正在建造的结构发生变形,这项工艺也是十分必要的。

工具和材料的移动与操作技术

在制造大型结构时,机器人需要相对于正在构造的结构机动,并将原材料移动至指定区域。此外,机器人还需要能够操纵结构元件并准确定向定位。为此,该技术需要配备高度灵巧的机械臂。

结构的组装和连接技术

在机器人创建完成结构元件后,还需将其正确熔接至航天器结构上。这种熔接操作可使用焊接、机械紧固件、粘合剂等方法完成。SpiderFab侧重于使用纤维增强的热塑性塑料,利用热塑性塑料的特性,通过热和压力来完成熔接。

热控技术

制造精确的结构元件,管理元件中的结构应力,以及在元件之间可靠地形成熔接需要管理空间环境中的材料温度,其中平均温度和温度梯度矢量都可能由于太阳方向和轨道位置而发生显著变化。SpiderFab计划在纤维增强热塑性塑料中使用添加剂或涂层对材料进行冷却,使其在不同日照条件下实现热波动最小化,并使用接触、辐射和/或微波加热来形成和粘合这些材料。

度量技术

用于制造大型部件的自动化或远程机器人系统需拥有精确的测量能力。这种计量能力有两种:宏观计量,以测量元件的整体形状,以确保其满足系统要求;微观计量,以实现材料进给头的准确定位。目前在地面制造过程中使用的技术包括结构光扫描和立体成像两种。

功能元件轨道集成技术

在SpiderFab系统完成一个基础结构创建后,还需要将功能元件,如反射膜、天线板、太阳能电池、传感器、布线和有效载荷包等进行集成。元件性质决定了需使用的集成技术。反射膜和太阳能电池可用热粘合或机械紧固件集成;传感器、有效载荷和航空电子设备箱可使用机械紧固件进行集成;线路可使用快速连接插头连接到有效载荷元件上。

项目核心部件

桁架制造器

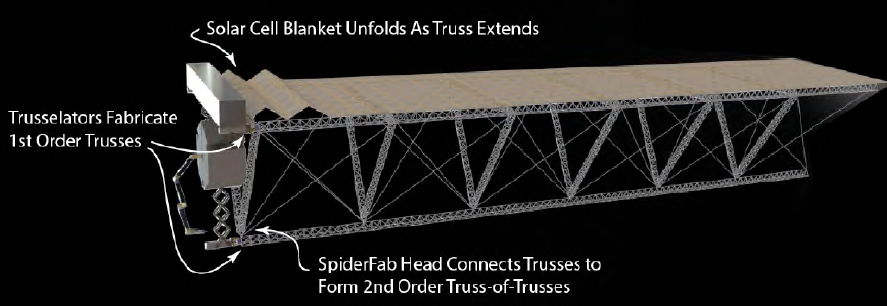

在SpiderFab在轨制造的候选应用中,大型太阳能电池阵列可能是最直接和近期的应用。而制造大型构件通常需要使用特制的夹具和定位机构,以便尽可能精确地对它们进行支撑与定位。SpiderFab研发组提供了一种名为Trusselator的桁架制造器。该桁架结构将采用CF/PEEK材料,此类材料具有优异的耐候性、耐水解性、耐腐蚀性等特征。

制造大型太阳能电池阵列的结构概念图

集成机器人

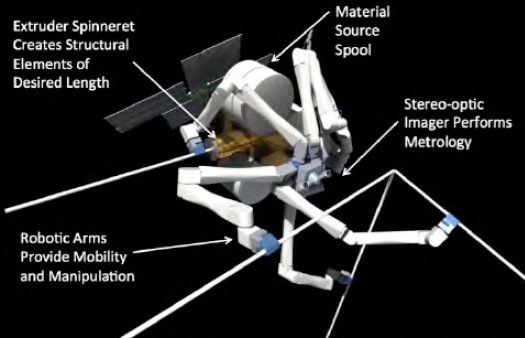

SpiderFab的核心是一个多臂机器人,名为SpiderFab Bot,该机器人在太空部署,致力于建造空间结构组件,从一个“喷丝器”发射出碳纤维条并进行熔接,其沿着桁架网络爬动,最终对已制造出的组件进行集成。

SpiderFab Bot机器人示意图

项目意义

通过SpiderFab项目,可无需考虑卫星在发射过程中尺寸超规格以及超重的问题,节省地面制造成本的同时还可以避免火箭发射时的震动和加速度对卫星结构而产生的影响,从而为太空任务提供更高分辨率、更高灵敏度、更高性能的服务,如此颠覆性的制造方式将有助于人类对太空进行更深入的探索。

[1] Hoyt R P. SpiderFab: An architecture for self-fabricating space systems[C]//AIAA Space 2013 Conference and Exposition.2013.[2] Robert Hoyt,JesseCushing,Jeffrey Slostad.SpiderFab™:Process for On-Orbit Construction of Kilometer-‐ScaleApertures.2013.[3] Hoyt R P, Cushing J, Slostad J, et al. Trusselator: On-orbit fabrication of high-performance composite truss structures[C]//AIAA SPACE 2014 Conference and Exposition. 2014.